Для соответствия требованиям GMP чистые помещения, используемые в фармацевтическом производстве, должны отвечать соответствующим стандартам качества. Поэтому в таких асептических производственных средах требуется строгий контроль для обеспечения управляемости производственного процесса. В помещениях, требующих тщательного мониторинга, обычно устанавливается комплексная система мониторинга пылевых частиц, включающая: интерфейс управления, контрольное оборудование, счетчик частиц, воздуховод, вакуумную систему и программное обеспечение и т. д.

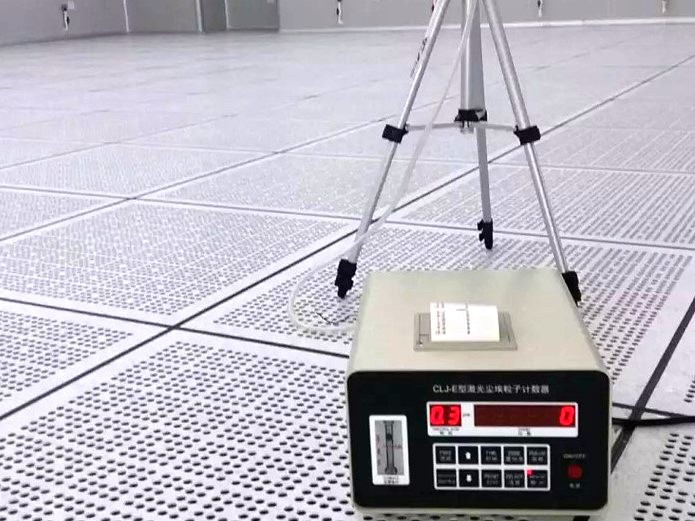

В каждой ключевой зоне установлен лазерный счетчик пылевых частиц для непрерывного измерения, и каждая зона непрерывно контролируется и отбирается с помощью команд управления на рабочем компьютере. Собранные данные передаются на рабочий компьютер, который после получения данных отображает и выдает отчет оператору. Выбор места и количества для онлайн-динамического мониторинга пылевых частиц должен основываться на исследованиях по оценке рисков, требующих охвата всех ключевых зон.

Определение точки отбора проб лазерного счетчика пылевых частиц основывается на следующих шести принципах:

1. Спецификация ISO14644-1: Для чистых помещений с однонаправленным потоком воздуха пробоотборное отверстие должно быть направлено в сторону воздушного потока; для чистых помещений с неоднонаправленным потоком воздуха пробоотборное отверстие должно быть направлено вверх, а скорость отбора проб в пробоотборном отверстии должна быть как можно ближе к скорости воздушного потока внутри помещения;

2. Принцип GMP: пробоотборная головка должна быть установлена как можно ближе к рабочей высоте и месту, где продукт подвергается воздействию окружающей среды;

3. Место отбора проб не должно влиять на нормальную работу производственного оборудования и на нормальную работу персонала в процессе производства, чтобы избежать нарушения логистической цепочки;

4. Положение пробоотборника не вызовет больших ошибок подсчета из-за частиц или капель, образующихся в результате действия самого продукта, что может привести к превышению предельного значения данных измерений, а также не повредит датчик частиц;

5. Место отбора проб выбирается выше горизонтальной плоскости ключевой точки, а расстояние от ключевой точки не должно превышать 30 см. Если в определенном месте происходит разбрызгивание или перелив жидкости, в результате чего результаты измерений превышают региональный стандарт данного уровня в условиях, имитирующих производственную среду, расстояние по вертикали может быть соответствующим образом ограничено, но не должно превышать 50 см.

6. Старайтесь не размещать точку отбора проб непосредственно над проходом контейнера, чтобы избежать недостатка воздуха над контейнером и турбулентности.

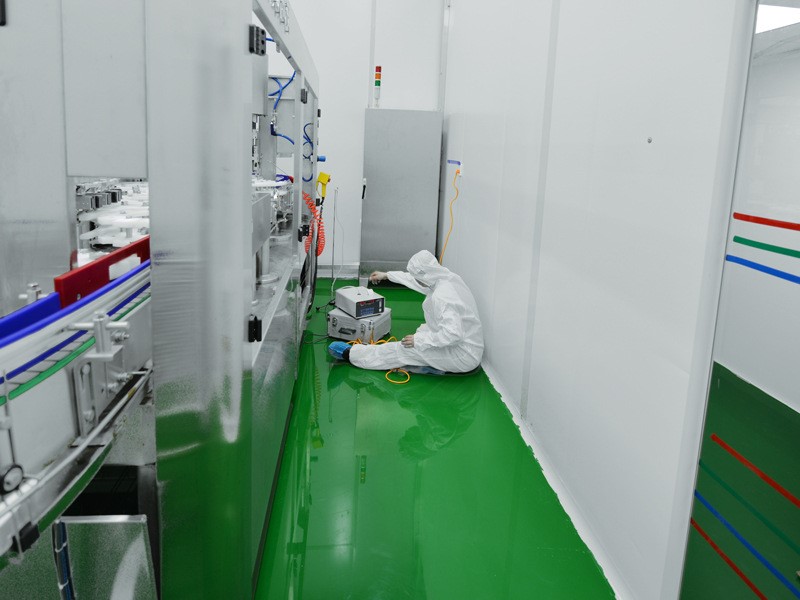

После определения всех потенциальных точек отбора проб, в условиях имитируемой производственной среды, с помощью лазерного счетчика пылевых частиц с расходом пробы 100 л в минуту, отбирать пробы в каждой потенциальной точке в каждой ключевой зоне в течение 10 минут, а затем анализировать данные о пылевых частицах во всех точках и регистрировать их.

Результаты отбора проб из нескольких потенциальных точек в одной и той же области сравниваются и анализируются для выявления точки мониторинга с высоким риском, чтобы определить, является ли эта точка подходящим местом для установки пробоотборной головки для мониторинга частиц пыли.

Дата публикации: 09.08.2023